HTR Härtereitechnik Rosenblattl GmbH

WIR VEREDELN IHRE BAUTEILE

Feuer und Flamme für Ihren Erfolg

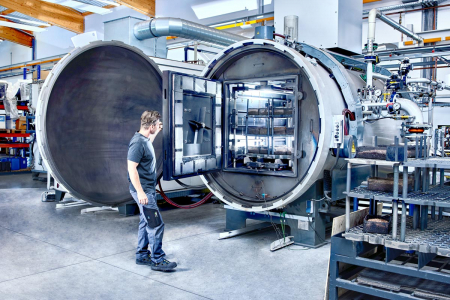

Die Leidenschaft für optimale Härteergebnisse leitet HTR seit über 20 Jahren. Für unsere Kunden gehen wir die Extrameile. Darum vertrauen europaweit mehr als 1000 Unternehmen auf unser Know-how.

Ihre Härterei

für höchste Qualitätsansprüche

Schnelligkeit

Aufgrund unserer einzigartigen Organisationsstruktur und kundenorientierten Flexibilität liefern wir seit über 20 Jahren erstklassig gehärtete Teile in Rekordzeit.

Qualitätssicherung

Mit einem hochmodernen Leitsystem behalten wir zu jeder Zeit alle wichtigen Parameter im Blick und stellen sicher, dass nur einwandfreie Produkte ausgeliefert werden.

Wissenstransfer

In kundenindividuellen Seminaren erfahren Sie mit welcher Kombination aus Werkstoff und Härteverfahren Sie bei optimalen Bauteileigenschaften die Kosten für Ihr Projekt reduzieren können.

Abhol- und Lieferservice

Unsere firmeneigene Transportflotte ermöglicht als Teil unseres Sorglos-Servicepakets tägliche Abholungen und Lieferungen im oberösterreichischen Zentralraum.

Partnerschaft

von Anfang an

Die Auswahl des richtigen Werkstoffs sowie des idealen Härteverfahrens hängen von unzähligen Faktoren ab.

Darum unterstützen wir unsere Kunden bereits in der Planungs- und Konstruktionsphase. Bei Seminaren bieten wir zudem Einblick in unsere Arbeit und geben Expertenwissen an Sie weiter, um Ihr Projekt mit höchster Effizienz zu realisieren.

Wir sind der Härte-Experte

Seit 2 Jahrzehnten

Unser stetiges Wachstum und unser breites Kundenspektrum, das mittlerweile über 1000 Unternehmen unterschiedlichster Branchen umfasst, geben uns Recht. Seit zwei Jahrzehnten härten wir Produkte in höchster Qualität und garantieren, dass trotz unübertroffener Schnelligkeit nur makellose Teile unser Werk verlassen.

KARRIERE

HTR als Arbeitgeber

Wir sind stolz auf unsere Mitarbeiter und Mitarbeiterinnen, die durch ihr Engagement unseren gemeinsamen Erfolg erst möglich machen. Die Entfaltung der individuellen Fähigkeiten durch Weiterbildung und Teamentwicklung spielt bei uns eine wichtige Rolle. Als Teil der RICO Group bieten wir unseren Lehrlingen darüber hinaus besondere Vorteile.